Em mais um passo ousado rumo à indústria totalmente conectada, a Audi e a Siemens acabam de lançar os primeiros controladores lógicos programáveis (CLPs) totalmente virtuais com certificação de segurança para ambientes produtivos — uma inovação que promete revolucionar a automação industrial.

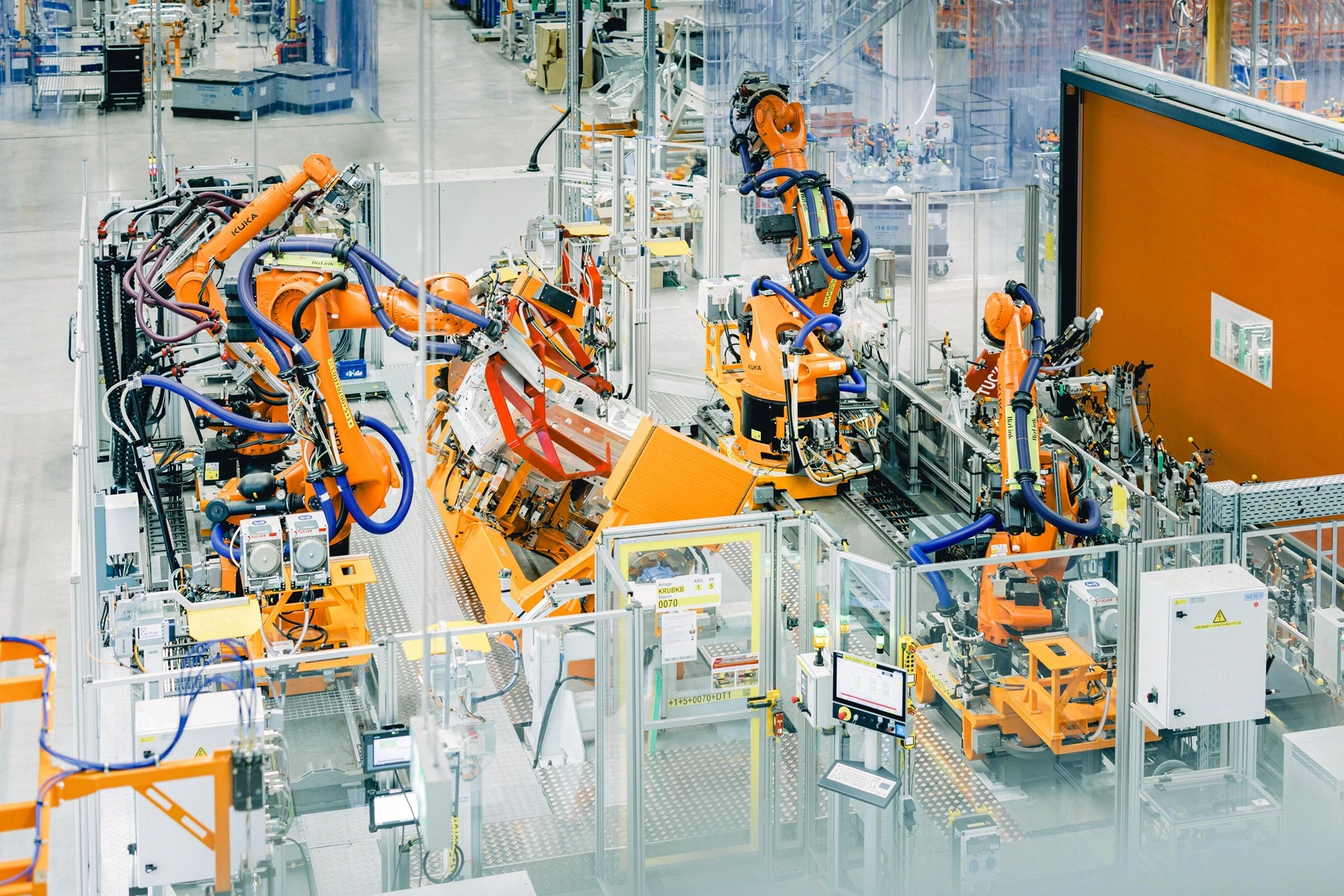

A tecnologia está em operação na icônica oficina de carrocerias da Audi Sport em Böllinger Höfe, onde veículos como o Audi e-tron GT e um modelo Lamborghini de alta performance nascem. O novo sistema, baseado na plataforma Edge Cloud 4 Production (EC4P), permite um controle em tempo real, mais flexível e eficiente, com atualizações e gerenciamento centralizado — tudo rodando em nuvem local.

“Estamos virtualizando o cérebro das máquinas e trazendo-o para a nuvem”, afirma Cedrik Neike, CEO da Siemens Digital Industries. A expectativa? Produção mais ágil, adaptável e resiliente — pilares fundamentais para qualquer operação industrial que queira competir no cenário da Indústria 4.0.

Fique por dentro!

CLPs virtuais (Controladores Lógicos Programáveis Virtuais) substituem os tradicionais controladores físicos e permitem automação industrial mais flexível, segura e escalável. Eles podem ser atualizados remotamente e operam em nuvem local.

A plataforma EC4P permite controle em tempo real, atualizações centralizadas, mais agilidade nos processos e segurança certificada. Com isso, aumenta-se a eficiência e a capacidade de adaptação das linhas de produção.

Tecnologias como CLPs virtuais são essenciais para a evolução da Indústria 4.0, pois tornam as fábricas mais inteligentes, preparadas para customização em massa e integradas aos ecossistemas digitais — elementos-chave para a competitividade futura.

Você sabia?

A parceria entre Audi e Siemens na virtualização da produção 4.0 não é de hoje: as duas empresas já colaboram há anos em projetos de digitalização e manufatura avançada.

Inclusive, foi a Siemens que forneceu os primeiros sistemas de controle automatizado para as linhas de montagem da Audi ainda nos anos 1980 — uma relação de inovação contínua que agora chega à era das fábricas inteligentes em nuvem.

O adeus aos controladores físicos

Tradicionalmente, os CLPs — verdadeiros cérebros de máquinas e robôs industriais — eram dispositivos físicos, instalados em painéis e conectados diretamente às linhas de produção. Agora, com os CLPs virtuais, eliminam-se essas barreiras físicas, abrindo caminho para uma automação muito mais inteligente e escalável.

A nova solução, certificada pela TÜV e desenvolvida em colaboração com Broadcom, Cisco e Siemens, já está integrada à produção de um superesportivo Lamborghini na planta de Böllinger Höfe.

Com a adoção do EC4P, a Audi passa a operar um modelo de automação industrial muito mais dinâmico e inteligente. A nova arquitetura permite que atualizações de software, otimizações de processos e implementação de novas funcionalidades sejam realizadas remotamente, sem a necessidade de intervenções físicas no chão de fábrica.

Além disso, o sistema oferece total visibilidade das operações, com monitoramento contínuo e em tempo real — acessível de qualquer localidade, o que amplia drasticamente a capacidade de gestão das linhas de produção. Como resultado, a Audi consegue não apenas aumentar a eficiência operacional e reduzir o tempo de resposta a eventuais falhas, mas também reforçar os níveis de segurança e confiabilidade em todo o processo fabril.

Transformação colaborativa

Este projeto é resultado de um trabalho conjunto entre quatro gigantes da tecnologia:

Broadcom: software de virtualização e switches industriais para comunicação em tempo real

Cisco: infraestrutura de rede industrial baseada em Software Defined Access

Siemens: CLPs virtuais com segurança certificada

Audi: integração e aplicação em ambientes de produção real

A iniciativa é um marco na evolução da automação fabril, demonstrando como colaborações estratégicas entre líderes de tecnologia podem acelerar o desenvolvimento de soluções para a Indústria 4.0.

A fábrica do futuro já começou

Após o sucesso na Böllinger Höfe, a Audi já planeja expandir o uso da tecnologia para outras unidades — começando pela fábrica de Neckarsulm, onde a tecnologia será aplicada na linha do novo Audi A6.

A expectativa é que, ao longo dos próximos anos, todas as plantas da marca adotem o conceito de nuvem local integrada à produção — viabilizando uma manufatura cada vez mais digital, flexível e sustentável.

Com mais essa inovação, a Audi fortalece sua estratégia 360factory, preparando-se para um cenário de negócios onde competitividade e inteligência operacional andam lado a lado.